多孔喷丝板如何抛光?喷丝板模头流体抛光

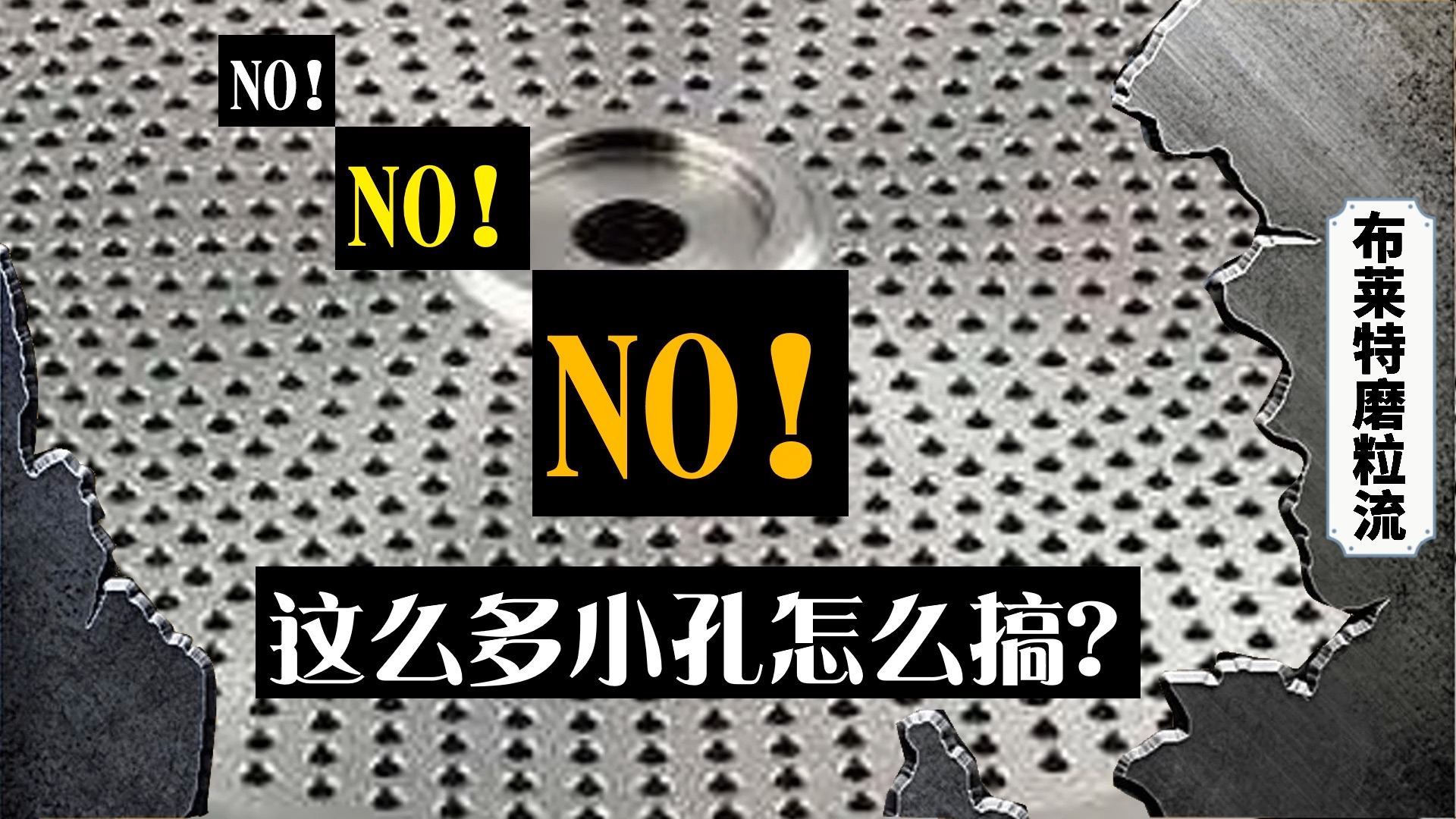

口罩的核心是熔喷布,而制造熔喷布必须用到熔喷设备,但很多人不知道的是,熔喷设备的“心脏”是熔喷喷丝板!,纺丝机中重要零部件喷丝板,它的功能主要是将精确计量过的纺丝溶液通过喷丝头,(板)上无数的微小孔隙挤出具有一定粗细的纤维束,喷丝板抛光的好坏影响纤维质量和纺,丝能否顺利进行的关键部件。

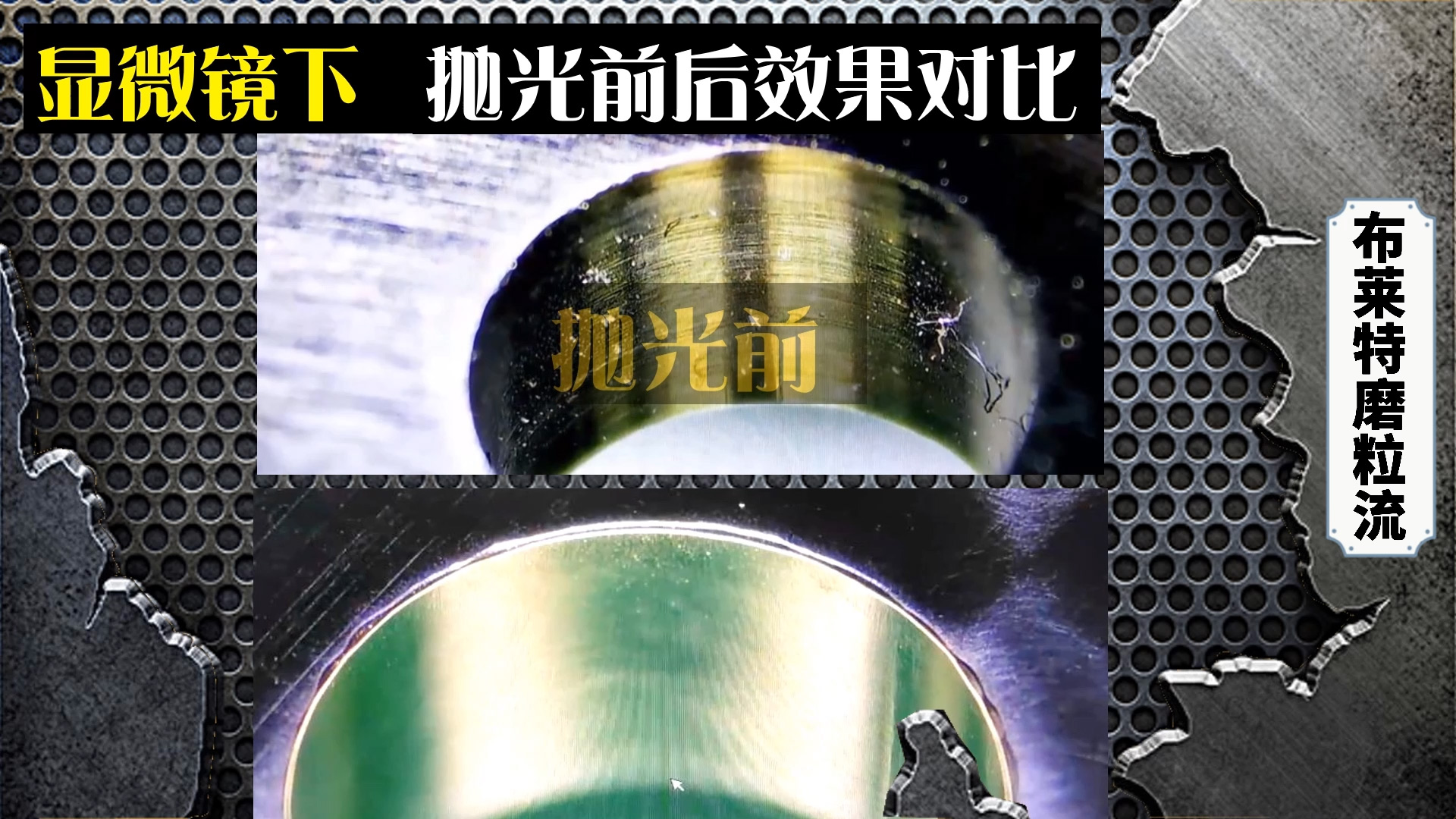

喷丝板内孔的精度直接影响纺丝加工质量的好坏,近年来喷丝板微孔加工精度的要求,越来越高,纺织机械行业从20世纪90年代开始逐步使用磨粒流加工技术对喷丝板进行加工。,磨粒流加工技术主要依靠在一定的压力下,流动的粘弹性流体介质及其携带的磨粒反复冲刷,工件的表面来达到对工件进行抛光的目的,从而达到很好的清除毛刺的效果,且有效的提升,零部件表面粗糙度等级。

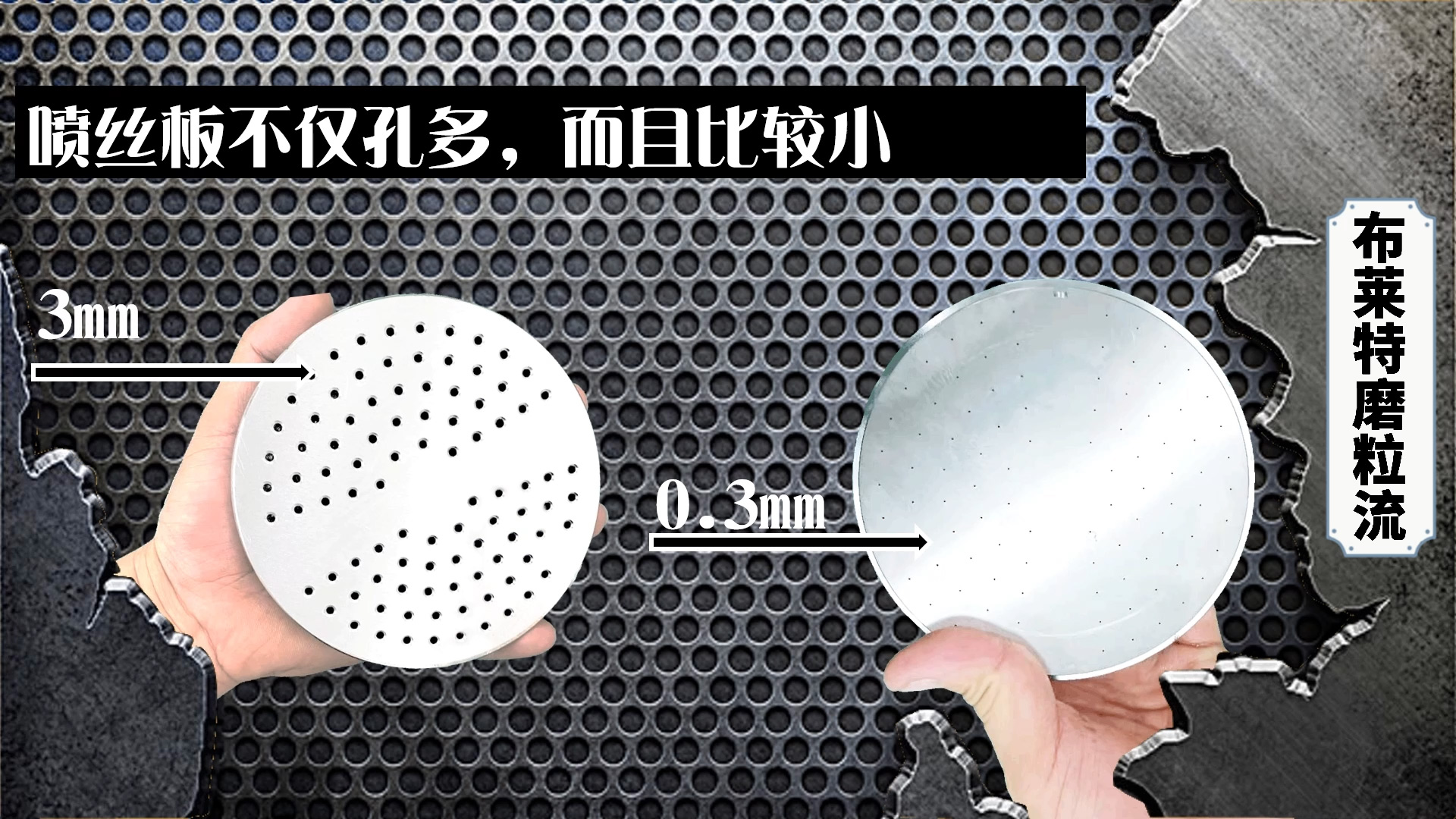

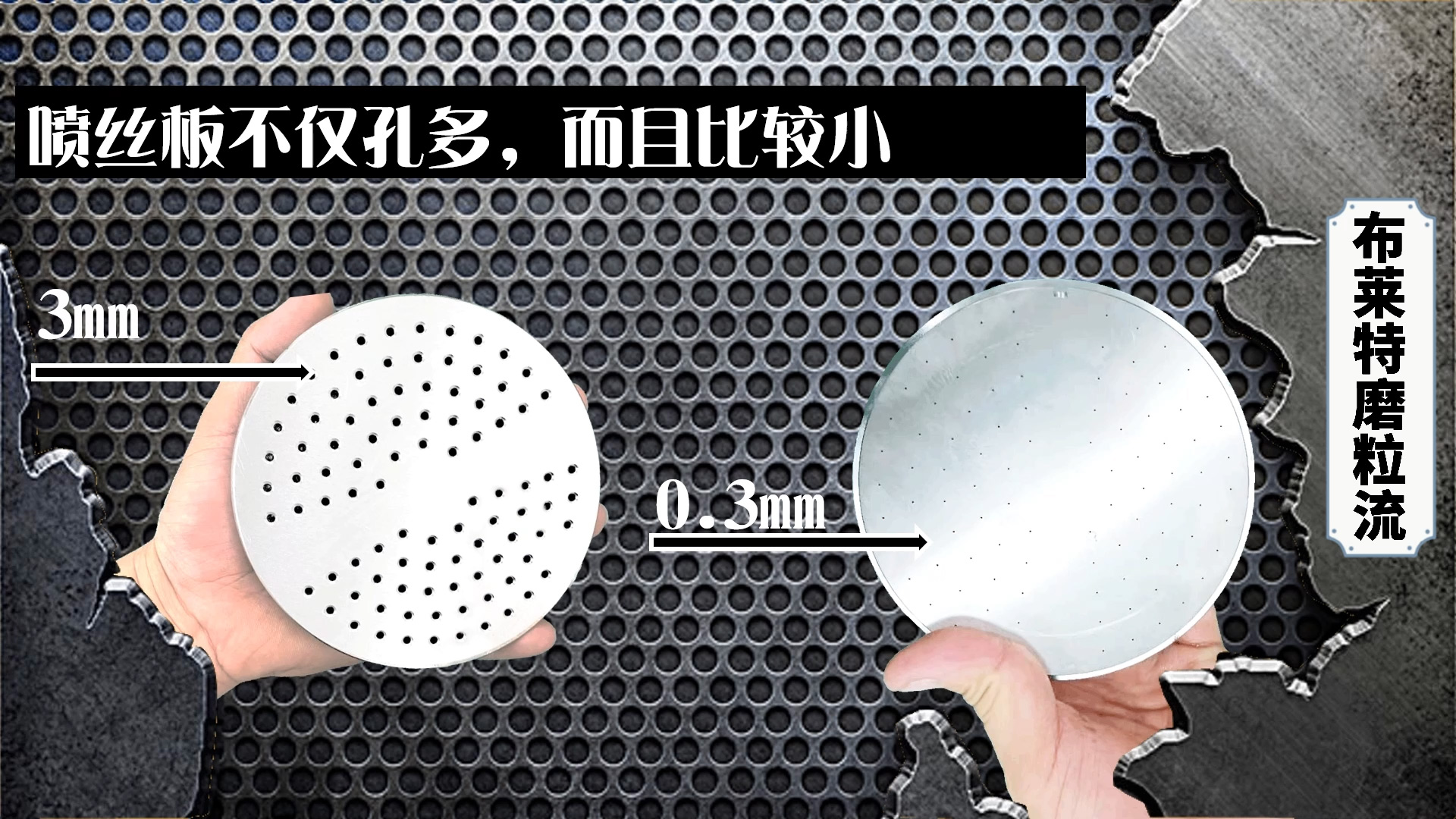

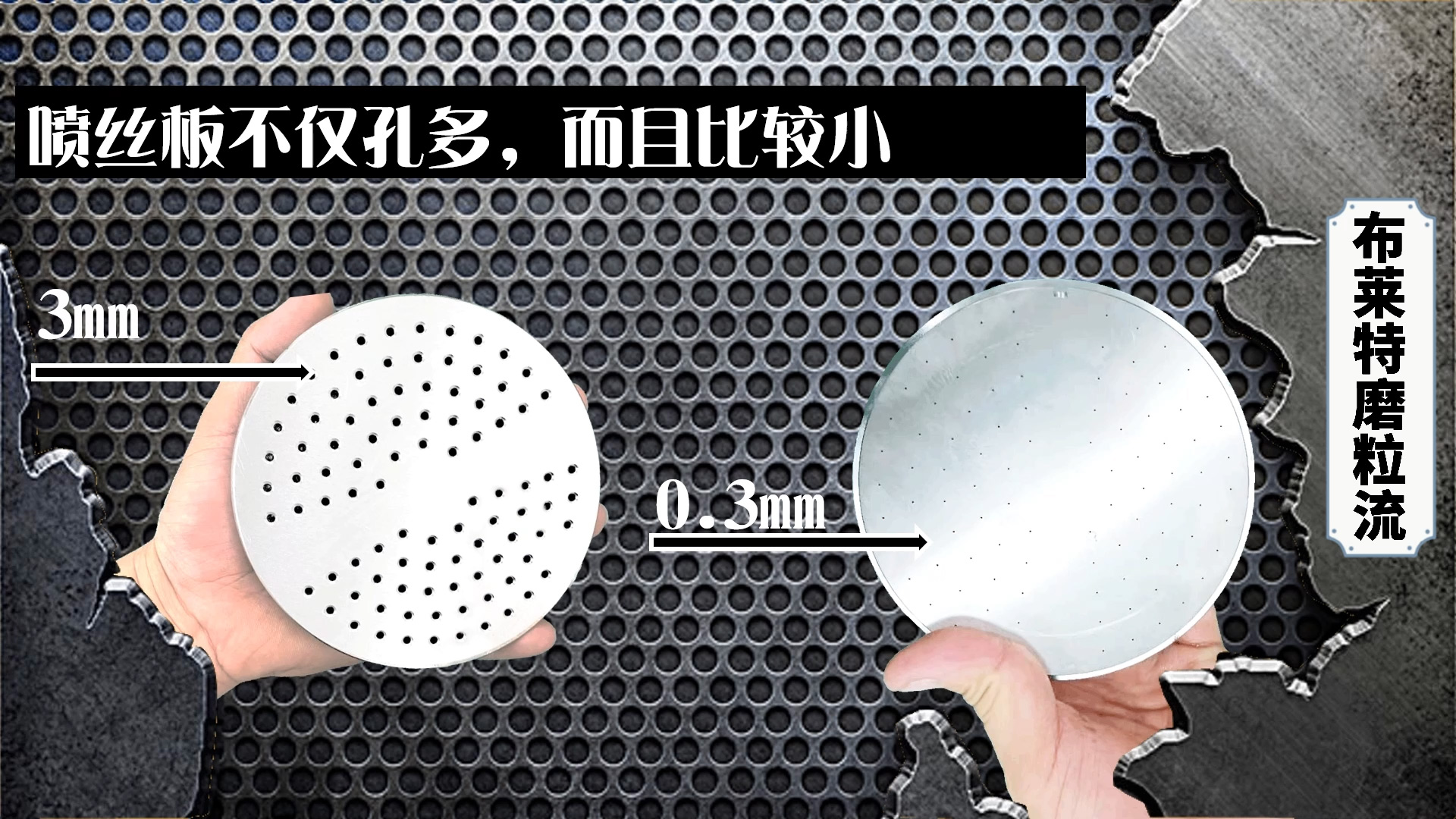

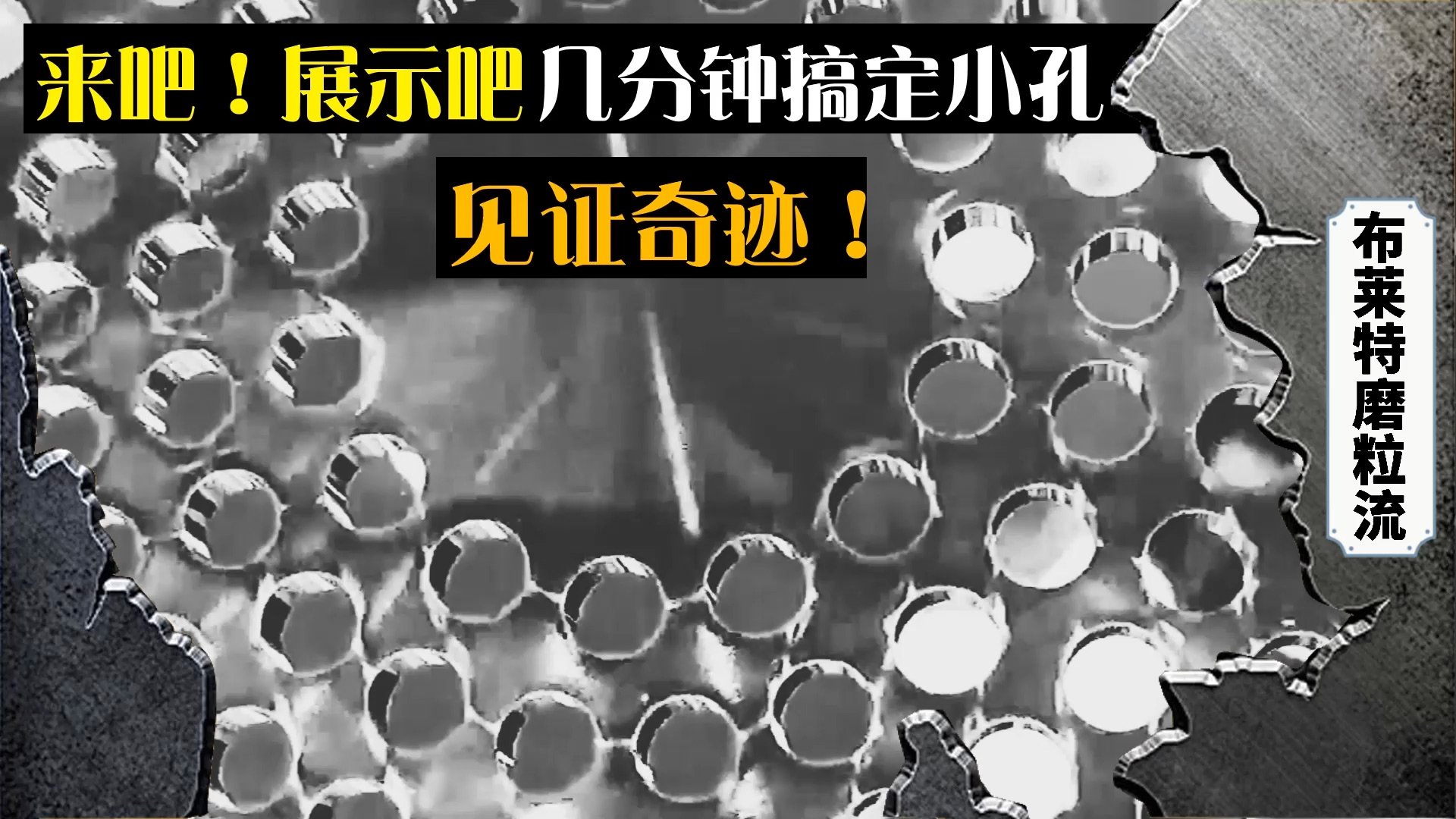

磨粒流加工技术对零件隐蔽部位的孔及型腔研磨有抛光、倒圆角、去毛刺的作用。,熔喷模头喷丝板长度从300mm、600mm、1.2米、1.6米,甚至3米多不等,孔径大小通常在0.1mm~0.3mm,每块喷丝板上的小孔从300多到几千个不等。,熔喷布喷丝模具如果没有抛光就上机,很容易造成堵孔,结晶等问题,而且使用寿命也很低

因为目前做熔喷模具打孔工艺,基本上是穿孔、钻孔以及激光等三种方式,而这三种方式,都有可能造成小孔内有毛刺,或者其他粗糙物,这些毛刺和粗糙物在聚丙烯持续流动中,大概率造成堵塞,或是影响熔喷流速,形成结晶。

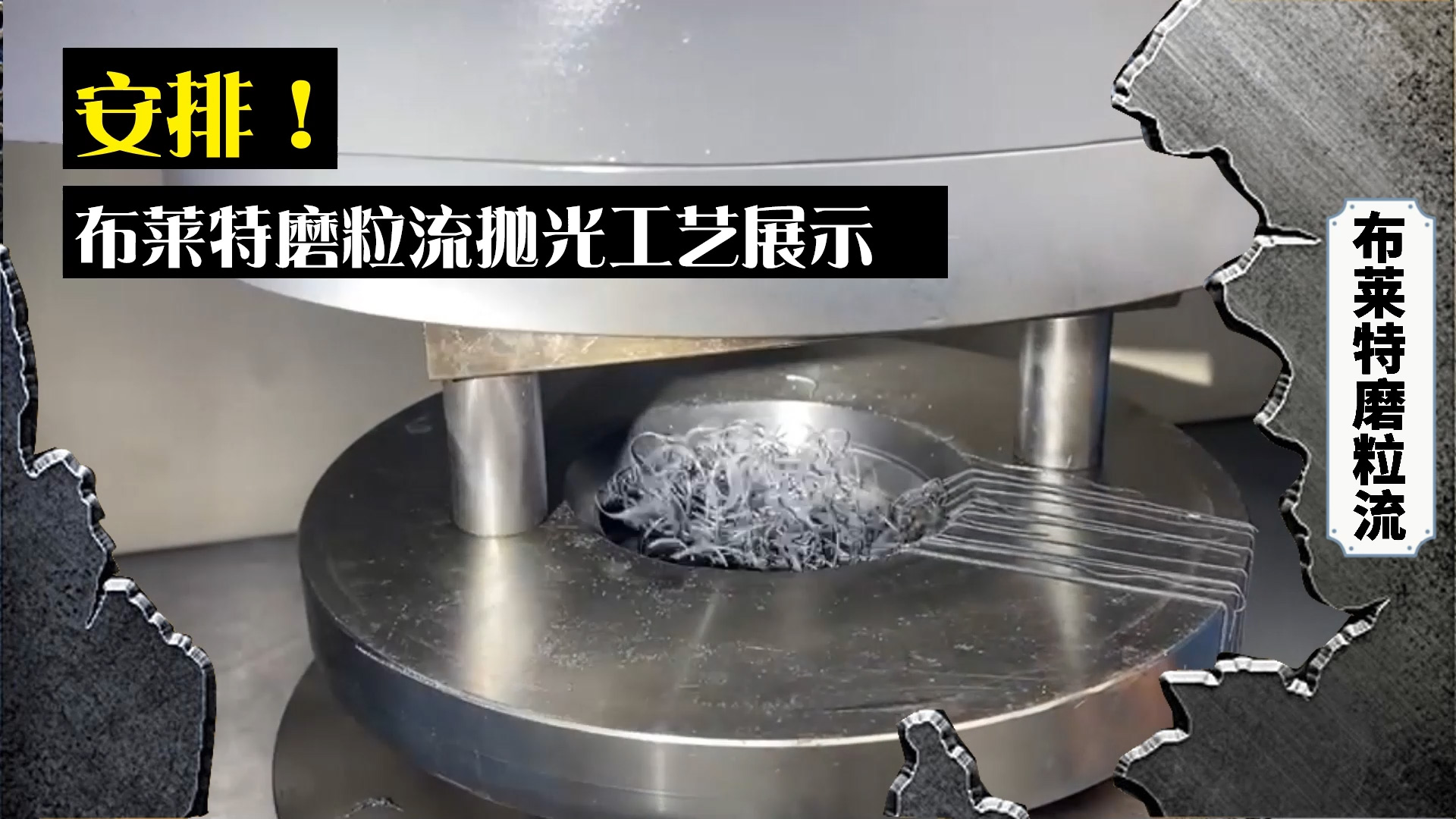

(点击下图观看磨粒流抛光喷丝板全过程视频)

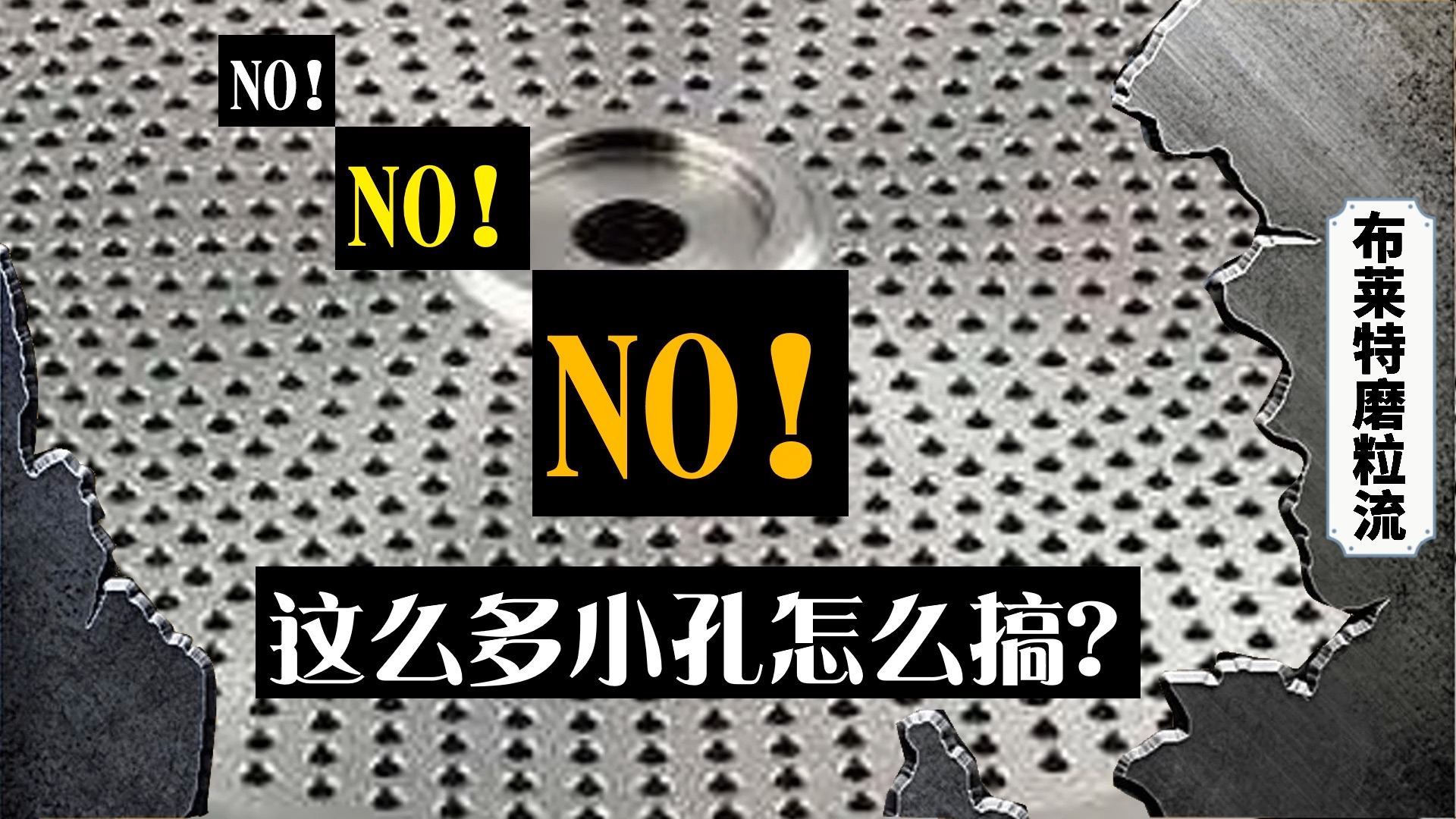

目前喷丝板的打孔工艺,基本上是钻孔、激光加工,这些加工方式都有可能造成小孔内有毛刺或者表面粗糙,在持续流动的喷射中,大概率造成堵塞,或是影响熔喷流速,形成结晶,而且使用寿命也很低。所以喷丝板在使用前,必须要对这些小孔进行抛光。

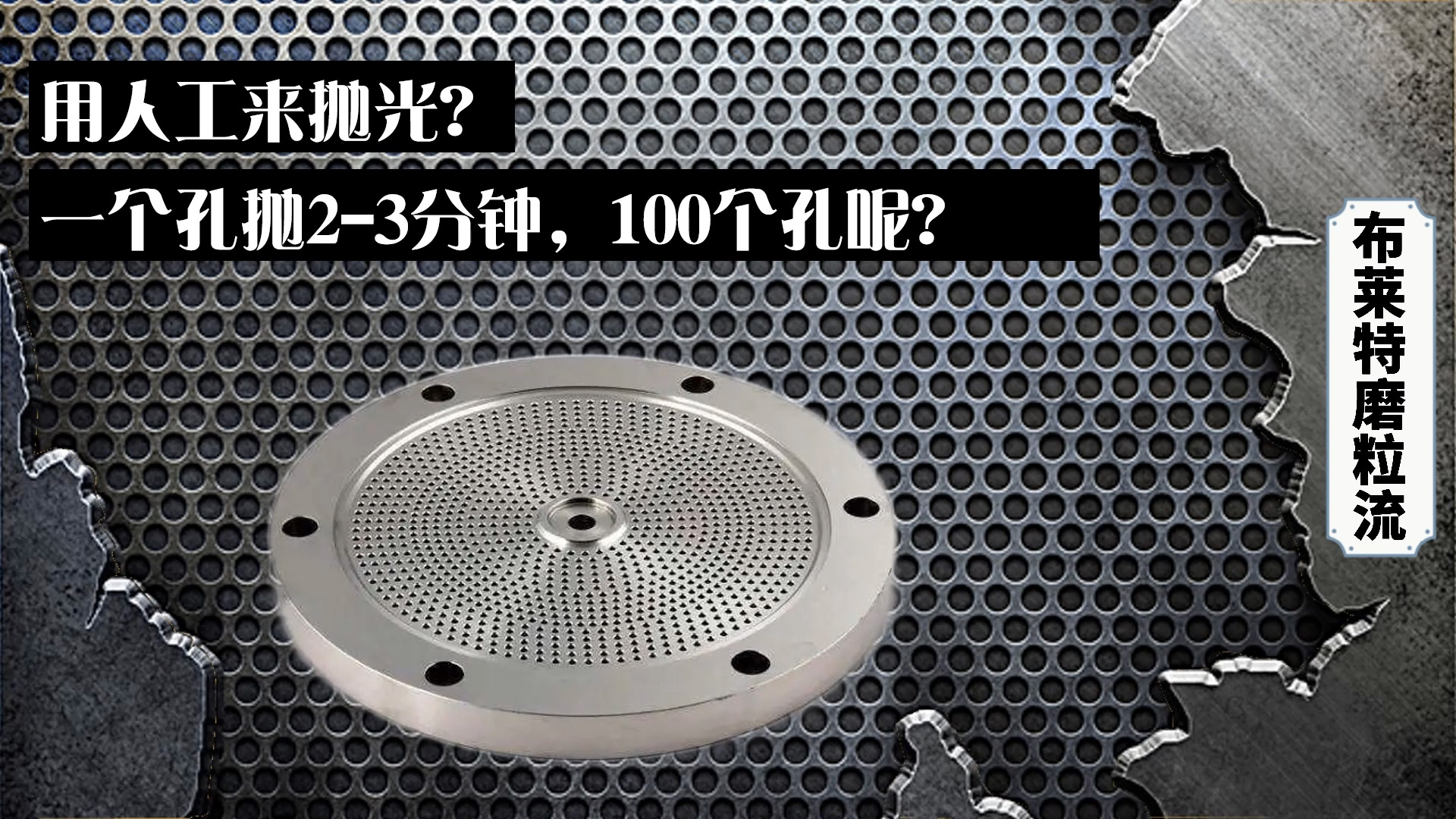

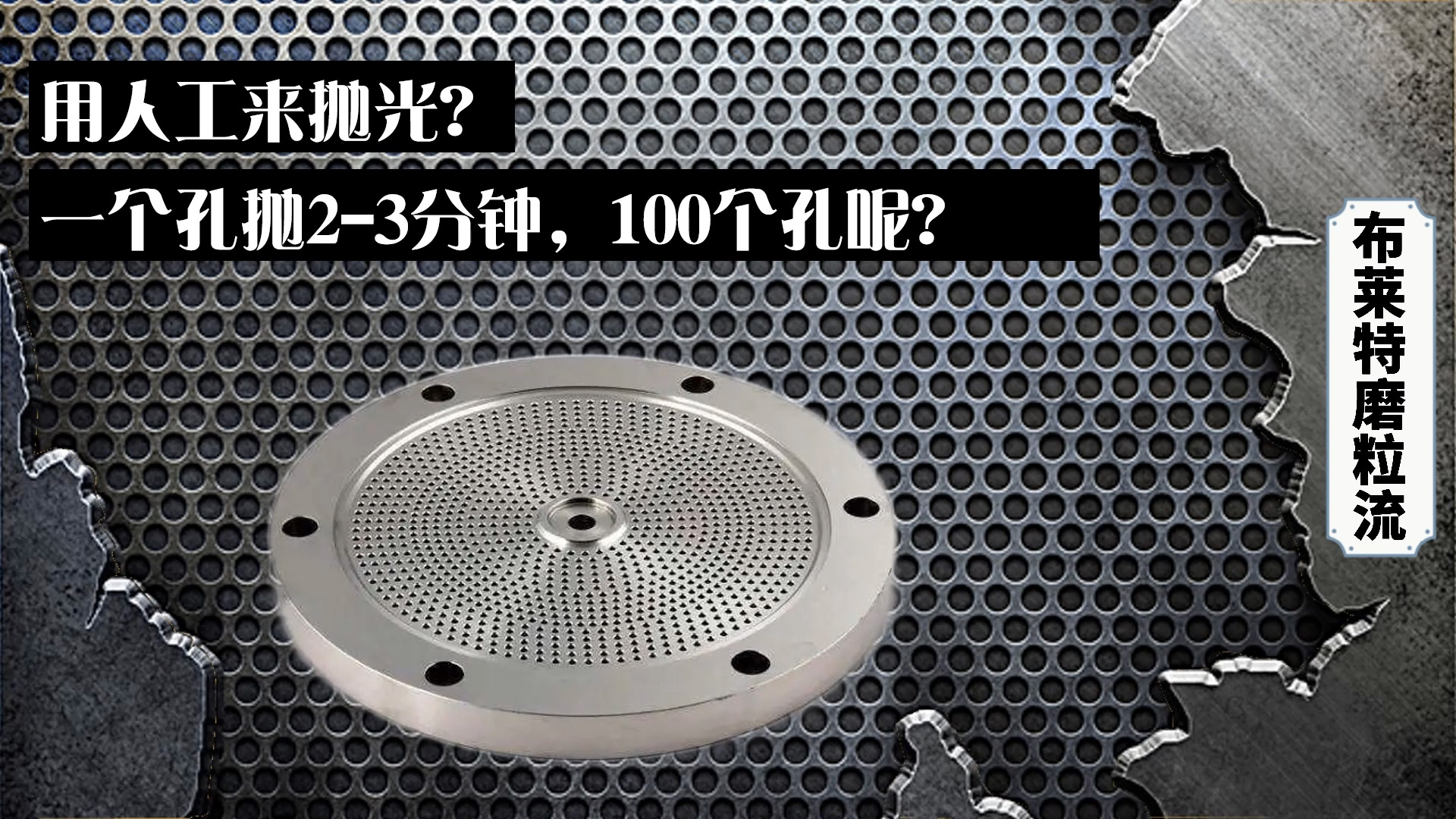

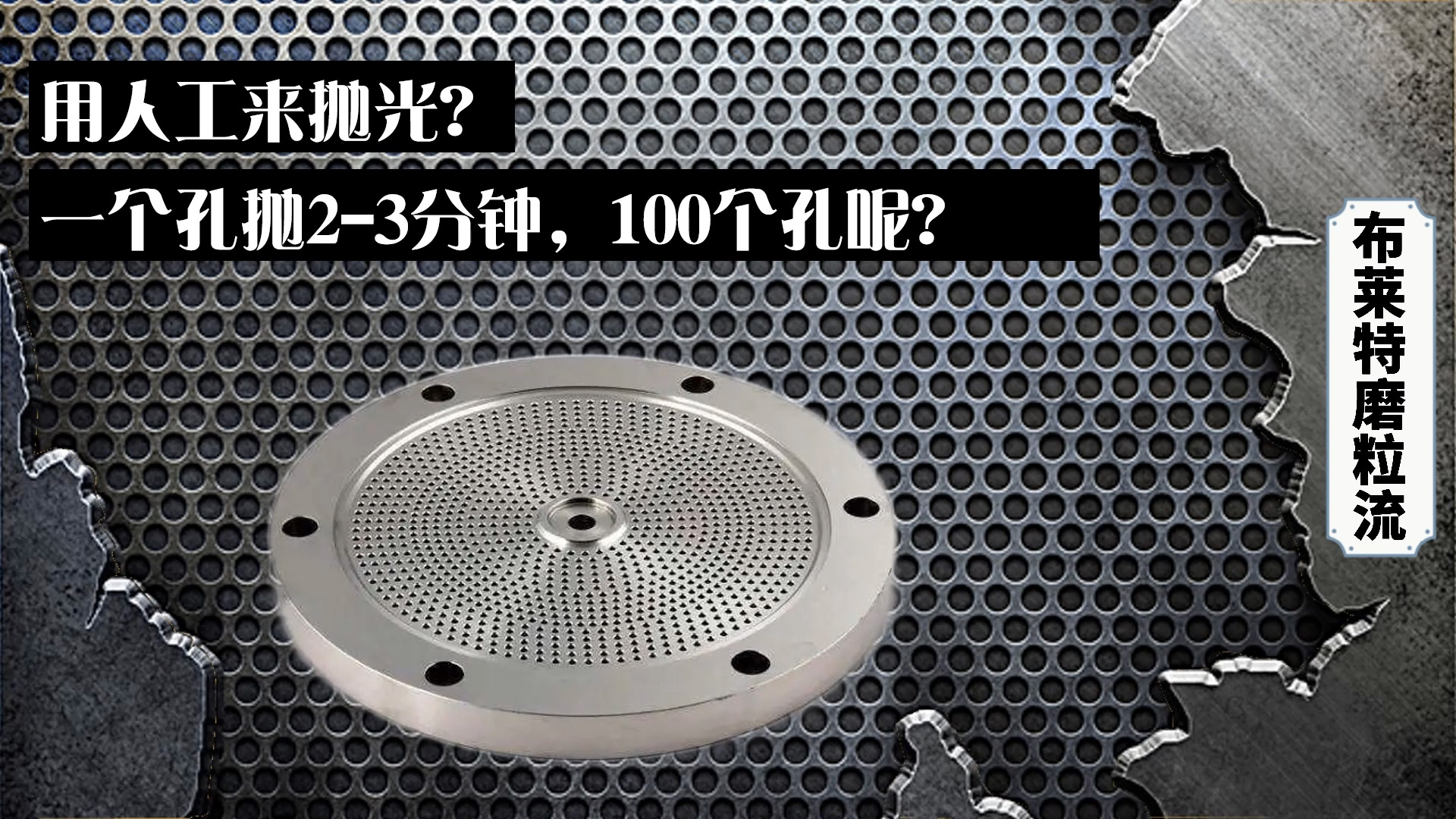

那么,用什么方法对这些微孔进行抛光呢?人工抛光当然是不现实的,一个孔抛2-3分钟,200个孔呢?

一个工人一天都抛不出一个喷丝板。针对喷丝板等多孔抛光,目前一般使用的是抛光方法是磨粒流研磨。

磨粒流抛光多孔工件:利用软性磨料(磨料颗粒度极其细小,磨料呈半流体状态),经过挤压,直接进入工件内孔,再流出。

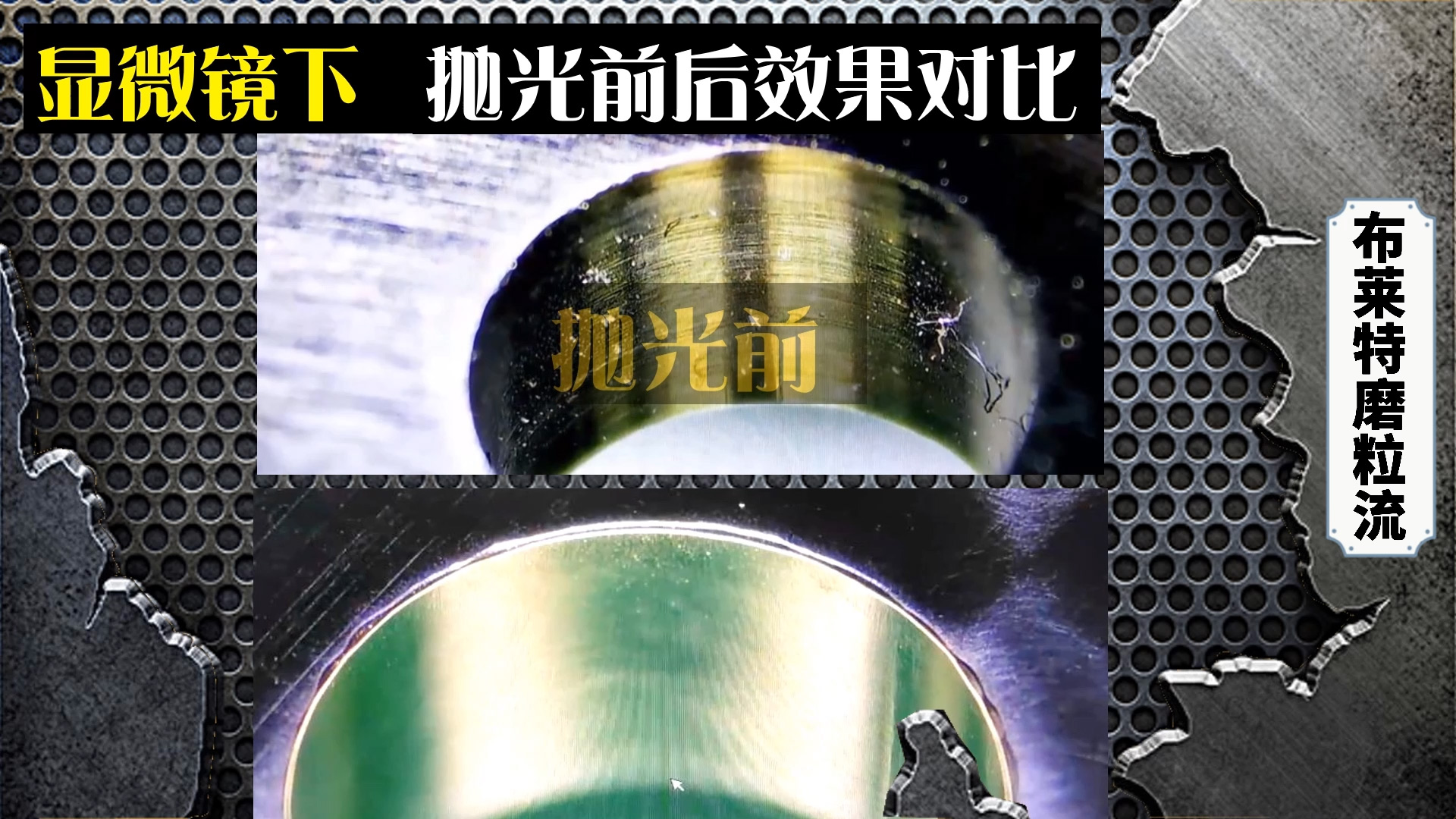

如此反复循环流动,起到研磨抛光作用。抛光后的喷丝板,内孔可以达到镜面效果。即使再多孔,也是一次抛光,一块600mm的喷丝板,只需要十几分钟就可以抛光完毕。

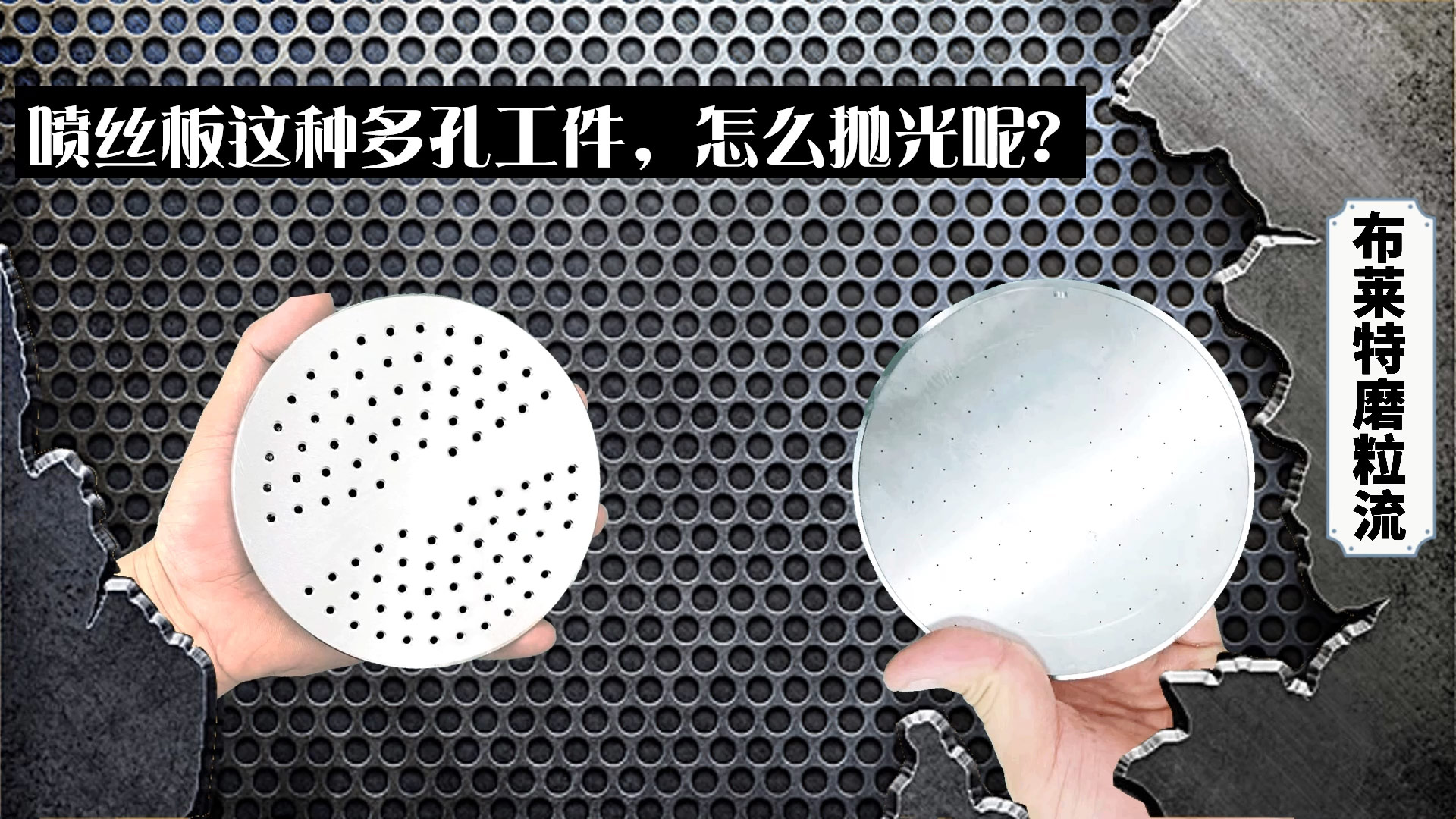

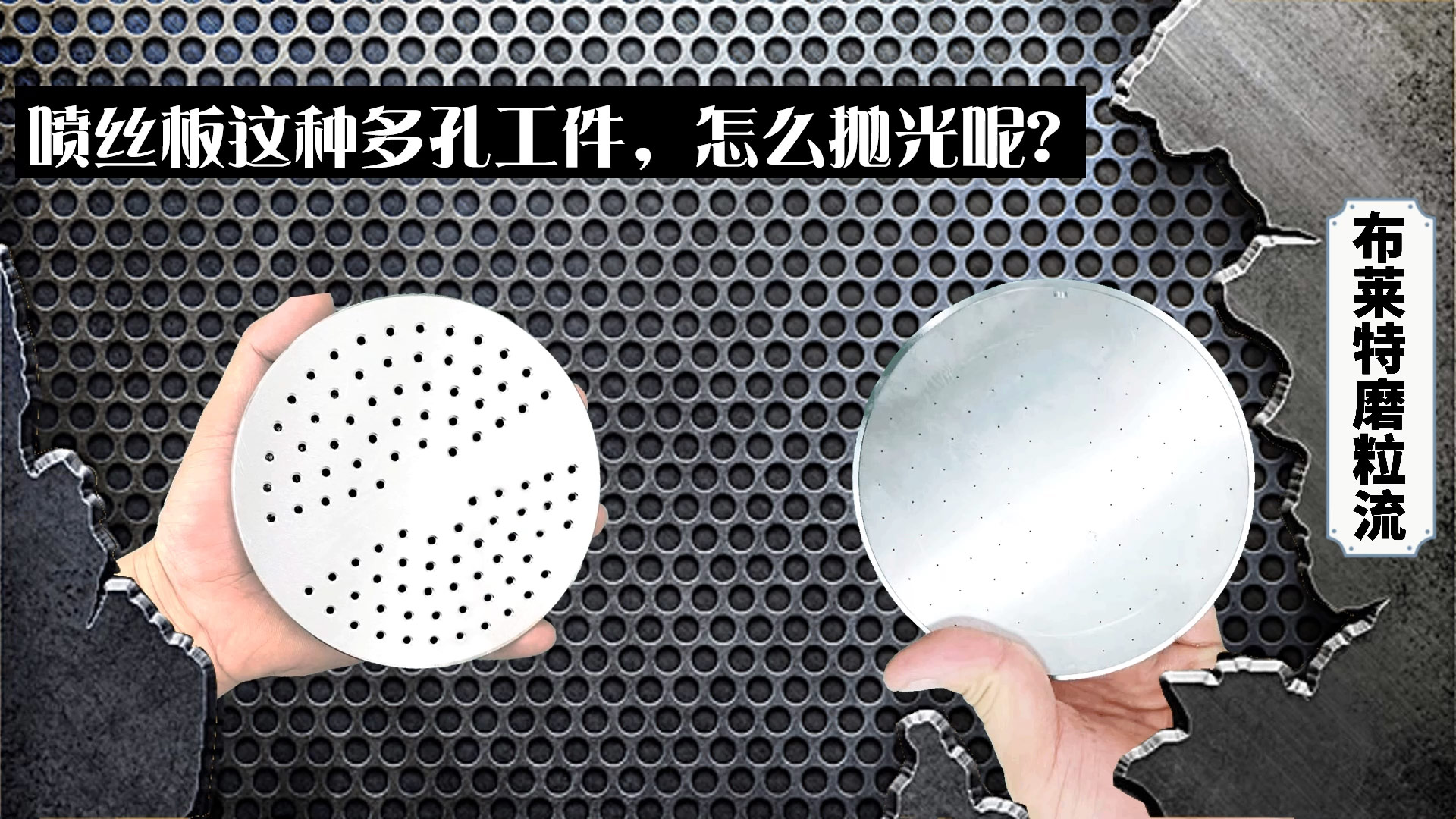

喷丝板这种多孔工件,怎么抛光呢?,你还在用人工对喷丝板抛光吗?,那样效率也太慢了,而且重复性枯燥工作很难保证稳定的效果。

人工抛光当然是不现实的,一个孔抛3分钟,200个孔呢?,一个工人一天都抛不出一个。,所以,针对喷丝板等多孔抛光,我们需要机器设备!

利用磨粒流抛光喷丝板等多孔工件,是已经非常成熟的工艺。,即使再多孔,也是一次抛光,5分钟左右就可以完成。

因为喷丝板上面的孔比较多,所以我们采用磨粒流挤压研磨抛光。半流体磨料经过液压系统增压后挤压经过喷丝板孔内,快速带走毛刺。,不仅是普通的钢材质,钨钢材质的多孔工件,也可以抛光,

即使孔与孔之间的壁壳非常薄,也非常轻松,不会造成公差损失或是工件损伤。,100mm尺寸的喷丝板,每次抛光加工耗时约5分钟左右。,目前可以抛的最小孔是在0.2mm以上,如下图,非常细微的小孔,肉眼几乎不可见,而且孔也非常多,同样是一次性处理。

因为目前做熔喷模具打孔工艺,基本上是穿孔、钻孔以及激光等三种方式,而这三种方式,都有可能造成小孔内有毛刺,或者其他粗糙物,这些毛刺和粗糙物在聚丙烯持续流动中,大概率造成堵塞,或是影响熔喷流速,形成结晶。

(点击下图观看磨粒流抛光喷丝板全过程视频),熔喷模头喷丝板长度从300mm、600mm、1.2米、1.6米,甚至3米多不等,孔径大小通常在0.1mm~0.3mm,每块喷丝板上的小孔从300多到几千个不等。,纺丝机中重要零部件喷丝板,它的功能主要是将精确计量过的纺丝溶液通过喷丝头,磨粒流加工技术对零件隐蔽部位的孔及型腔研磨有抛光、倒圆角、去毛刺的作用。,喷丝板内孔的精度直接影响纺丝加工质量的好坏,近年来喷丝板微孔加工精度的要求 越来越高,纺织机械行业从20世纪90年代开始逐步使用磨粒流加工技术对喷丝板进行加工。

磨粒流加工技术主要依靠在一定的压力下,流动的粘弹性流体介质及其携带的磨粒反复冲刷 工件的表面来达到对工件进行抛光的目的,从而达到很好的清除毛刺的效果,且有效的提升 零部件表面粗糙度等级。

口罩的核心是熔喷布,而制造熔喷布必须用到熔喷设备,但很多人不知道的是,熔喷设备的“心脏”是熔喷喷丝板!,纺丝机中重要零部件喷丝板,它的功能主要是将精确计量过的纺丝溶液通过喷丝头 (板)上无数的微小孔隙挤出具有一定粗细的纤维束,喷丝板抛光的好坏影响纤维质量和纺 丝能否顺利进行的关键部件。

口罩的核心是熔喷布,而制造熔喷布必须用到熔喷设备,但很多人不知道的是,熔喷设备的“心脏”是熔喷喷丝板! 喷丝板模头为什么一定要流体研磨才能上机? 纺丝机中重要零部件喷丝板,它的功能主要是将精确计量过的纺丝溶液通过喷丝头 (板)上无数的微小孔隙挤出具有一定粗细的纤维束,喷丝板抛光的好坏影响纤维质量和纺 丝能否顺利进行的关键部件。

喷丝板内孔的精度直接影响纺丝加工质量的好坏,近年来喷丝板微孔加工精度的要求 越来越高,纺织机械行业从20世纪90年代开始逐步使用磨粒流加工技术对喷丝板进行加工。 磨粒流加工技术主要依靠在一定的压力下,流动的粘弹性流体介质及其携带的磨粒反复冲刷 工件的表面来达到对工件进行抛光的目的,从而达到很好的清除毛刺的效果,且有效的提升 零部件表面粗糙度等级。

磨粒流加工技术对零件隐蔽部位的孔及型腔研磨有抛光、倒圆角、去毛刺的作用。 熔喷模头喷丝板长度从300mm、600mm、1.2米、1.6米,甚至3米多不等,孔径大小通常在0.1mm~0.3mm,每块喷丝板上的小孔从300多到几千个不等。 熔喷布喷丝模具如果没有抛光就上机,很容易造成堵孔,结晶等问题,而且使用寿命也很低

因为目前做熔喷模具打孔工艺,基本上是穿孔、钻孔以及激光等三种方式,而这三种方式,都有可能造成小孔内有毛刺,或者其他粗糙物,这些毛刺和粗糙物在聚丙烯持续流动中,大概率造成堵塞,或是影响熔喷流速,形成结晶。

(点击下图观看磨粒流抛光喷丝板全过程视频)

目前喷丝板的打孔工艺,基本上是钻孔、激光加工,这些加工方式都有可能造成小孔内有毛刺或者表面粗糙,在持续流动的喷射中,大概率造成堵塞,或是影响熔喷流速,形成结晶,而且使用寿命也很低。所以喷丝板在使用前,必须要对这些小孔进行抛光。

那么,用什么方法对这些微孔进行抛光呢?人工抛光当然是不现实的,一个孔抛2-3分钟,200个孔呢?一个工人一天都抛不出一个喷丝板。针对喷丝板等多孔抛光,目前一般使用的是抛光方法是磨粒流研磨。

磨粒流抛光多孔工件:利用软性磨料(磨料颗粒度极其细小,磨料呈半流体状态),经过挤压,直接进入工件内孔,再流出。如此反复循环流动,起到研磨抛光作用。抛光后的喷丝板,内孔可以达到镜面效果。即使再多孔,也是一次抛光,一块600mm的喷丝板,只需要十几分钟就可以抛光完毕。

喷丝板这种多孔工件,怎么抛光呢?

你还在用人工对喷丝板抛光吗? 那样效率也太慢了,而且重复性枯燥工作很难保证稳定的效果。

人工抛光当然是不现实的,一个孔抛3分钟,200个孔呢? 一个工人一天都抛不出一个。 所以,针对喷丝板等多孔抛光,我们需要机器设备!

利用磨粒流抛光喷丝板等多孔工件,是已经非常成熟的工艺。 即使再多孔,也是一次抛光,5分钟左右就可以完成。

因为喷丝板上面的孔比较多,所以我们采用磨粒流挤压研磨抛光。半流体磨料经过液压系统增压后挤压经过喷丝板孔内,快速带走毛刺。

不仅是普通的钢材质,钨钢材质的多孔工件,也可以抛光

即使孔与孔之间的壁壳非常薄,也非常轻松,不会造成公差损失或是工件损伤。 100mm尺寸的喷丝板,每次抛光加工耗时约5分钟左右。

目前可以抛的最小孔是在0.2mm以上,如下图,非常细微的小孔,肉眼几乎不可见,而且孔也非常多,同样是一次性处理。

下一篇:熔喷布喷丝板微孔抛光

售前咨询专员

售前咨询专员